2026 ผู้เขียน: Howard Calhoun | [email protected]. แก้ไขล่าสุด: 2025-01-24 13:26:16

ในขณะที่เทคโนโลยีการเชื่อมดีขึ้น ความเสี่ยงของข้อบกพร่องประเภทต่างๆ และการเบี่ยงเบนจากพารามิเตอร์มาตรฐานจะลดลง อย่างไรก็ตาม แม้แต่เครื่องเชื่อมอัตโนมัติและหุ่นยนต์ก็ไม่สามารถขจัดความเสี่ยงในการได้ข้อต่อที่มีคุณภาพต่ำได้อย่างสมบูรณ์ ดังนั้นโดยไม่คำนึงถึงเทคโนโลยีที่ใช้สำหรับการผลิตงานเชื่อมหลังจากดำเนินการแล้วจะมีการใช้ขั้นตอนสำหรับการตรวจสอบคุณภาพของรอยเชื่อมอย่างครอบคลุม วิธีการตรวจสอบด้วยสายตาเป็นขั้นตอนเริ่มต้นในกระบวนการตรวจสอบการเชื่อมโดยรวม

พื้นฐาน

การควบคุมรอยเชื่อมควรเข้าใจว่าเป็นขั้นตอนทางเทคโนโลยีที่สามารถทำได้ในขั้นตอนต่าง ๆ ของกระบวนการผลิต แต่ในกรณีใด ๆ ก็ควรปฏิบัติตามแนวทางการกำกับดูแล ตามหลักการพื้นฐานของการดำเนินการนี้รวม:

- ดำเนินการตรวจสอบชิ้นส่วน ช่องว่าง และผลิตภัณฑ์สำเร็จรูปเพื่อกำหนดความสอดคล้องของวัตถุนี้ด้วยลักษณะการออกแบบ

- เมื่อทำการควบคุม ควรคำนึงถึงสถานะปัจจุบันของวัตถุของการศึกษา คุณสมบัติของพารามิเตอร์โครงสร้างและมิติด้วย

- อนุญาตให้ตรวจสอบเฉพาะบุคลากรที่มีคุณสมบัติซึ่งคุ้นเคยกับกฎทางเทคนิคของการตรวจสอบด้วยสายตาตาม GOST R EN 13018-2014 นอกจากนี้ วิสัยทัศน์ของผู้เข้าร่วมการทดสอบโดยตรงจะต้องเป็นไปตามข้อกำหนดของ ISO 9712

- ระหว่างการตรวจสอบ วัตถุเป้าหมายต้องไม่ถูกทำลายและความเครียดทางกล ซึ่งโดยหลักการแล้ว สามารถนำไปสู่การเปลี่ยนแปลงในโครงสร้างของวัสดุและประสิทธิภาพของวัสดุได้

หลักการและวัตถุประสงค์ของวิธีการ

สาระสำคัญของวิธีการควบคุมนี้คือการศึกษาพื้นผิวของวัตถุเป้าหมายโดยการตรวจสอบจากภายนอก ในระดับเริ่มต้น ผู้ปฏิบัติงานตรวจสอบบริเวณรอยเชื่อมโดยใช้วิสัยทัศน์ของตนเอง แต่สามารถใช้อุปกรณ์ทางเทคนิคพิเศษได้เช่นกัน ตัวอย่างเช่น เครื่องมือเกี่ยวกับสายตาทำให้สามารถศึกษาพื้นผิวในแง่ของการเข้าใกล้และเน้นบริเวณนั้นด้วยการแผ่รังสีแสง ทำให้ไม่เพียงแต่ควบคุมด้วยสายตาได้เท่านั้น แต่ยังแก้ไขพารามิเตอร์บางอย่างของข้อบกพร่องที่ระบุแล้วได้ด้วย

จากการตรวจสอบ ควรสร้างแผนที่ที่ชำรุดเพื่อระบุตำแหน่งของความเสียหาย ตำหนิ และส่วนเบี่ยงเบนในตำแหน่งของรอยเชื่อม จากข้อมูลที่ได้รับ ตะเข็บจะสิ้นสุดหรือทิ้งรายละเอียดขึ้นอยู่กับความสามารถในการกู้คืนไซต์

จุดบกพร่องในการตรวจจับ

ข้อบกพร่องหลักและความเบี่ยงเบนของรอยเชื่อม ซึ่งตรวจพบระหว่างการควบคุมภายนอก ได้แก่:

- ขาดการเจาะ. การรั่วไหลหรือความไม่ตรงแนวบางส่วนของพื้นผิวของสองส่วนเนื่องจากขอบละลายไม่เพียงพอ

- เว้า. ในทางตรงกันข้ามอนุญาตให้เจาะรากเชื่อมได้มากเกินไปอันเป็นผลมาจากโครงสร้างของฐานผิดรูป ในกรณีนี้ การตรวจสอบด้วยสายตาจะแก้ไขเฉพาะข้อเท็จจริงของการมีอยู่ของข้อบกพร่อง และลักษณะของมันจะถูกเปิดเผยโดยวิธีการทดสอบแบบไม่ทำลายภายใน

- อันเดอร์คัท. การเยื้องที่ตามเส้นโลหะผสม อนุญาตเนื่องจากทิศทางอาร์คไม่ถูกต้องระหว่างการเชื่อมหรือเนื่องจากความเสียหายทางกลภายนอก

- กระแทก. มักเกิดขึ้นจากการจ่ายส่วนผสมของก๊าซป้องกันที่ไม่เหมาะสมหรือละเมิดระบอบอุณหภูมิในระหว่างการหลอม

เครื่องมือควบคุมแบบประยุกต์

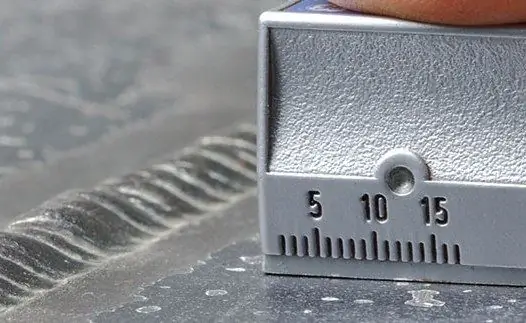

ในระดับพื้นฐาน จะมีการใช้เครื่องมือตรวจสอบภาพที่ง่ายที่สุด รวมถึงแว่นขยาย คาลิปเปอร์ ไม้บรรทัด และสี่เหลี่ยม เกจวัดความหนากระแสวนและอัลตราโซนิกซึ่งให้แนวคิดเกี่ยวกับพารามิเตอร์มิติของข้อบกพร่อง สามารถนำมาประกอบกับอุปกรณ์เฉพาะสำหรับการทดสอบระดับมืออาชีพ

ใช้กันอย่างแพร่หลายสำหรับการตรวจสอบด้วยสายตาและแม่แบบ โดยที่แม้จะไม่มีการวัดเฉพาะ ก็สามารถกำหนดความเบี่ยงเบนของลักษณะของตะเข็บจากค่ามาตรฐานได้ โดยการเปรียบเทียบนี้ รูปร่างของช่องว่าง ขอบ และประกอบชิ้นส่วนสำหรับการเชื่อมต่อในภายหลัง โดยเฉพาะอย่างยิ่งสำหรับการกำหนดระดับของคลื่นและความขรุขระของพื้นผิว โปรไฟล์-โปรไฟล์ถูกนำมาใช้

คุณสมบัติของการตรวจด้วยสายตาด้วยเลเซอร์

ทั้งการมองเห็นของมนุษย์และความสามารถของเครื่องมือเกี่ยวกับการมองเห็นมีข้อจำกัดในการสำรวจพื้นผิวด้วยความแม่นยำในการสังเกตที่เพิ่มขึ้น เครื่องมือที่มีประสิทธิภาพมากที่สุดสำหรับการตรวจสอบรอยเชื่อมด้วยสายตาในเชิงลึกคือระบบสแกนด้วยเลเซอร์พร้อมกล้องที่มีความแม่นยำสูง อุปกรณ์ดังกล่าวทำให้สามารถสร้างภาพกราฟิกสามมิติของสถานที่สังเกตการณ์ด้วยการคำนวณข้อผิดพลาดในการเชื่อมทันที นั่นคือในโหมดของการวิเคราะห์การปฏิบัติงาน มันสร้างแผนที่ข้อบกพร่องในรูปแบบของคอมพิวเตอร์

ยิ่งกว่านั้น อุปกรณ์ไม่ได้จัดเตรียมรายการพารามิเตอร์เริ่มต้นที่จำเป็นสำหรับการวิเคราะห์ในภายหลังเท่านั้น แต่ยังสามารถจำแนกการเชื่อมต่อตามตัวบ่งชี้ทางเรขาคณิต ประเภทของข้อบกพร่อง ฯลฯ ทั้งนี้ขึ้นอยู่กับอัลกอริธึมการประมวลผลข้อมูล โมดูลการสแกนด้วยไมโครโปรเซสเซอร์จะทำการตัดสินใจเกี่ยวกับความเป็นไปได้ที่จะใช้ชิ้นส่วนต่อไป โดยคำนึงถึงความรุนแรงของการเบี่ยงเบนที่ตรวจพบจากบรรทัดฐาน

เตรียมสถานที่ตรวจ

ตามข้อบังคับ งานจะดำเนินการในไซต์ที่อยู่กับที่ซึ่งมีแท่นยืนและโต๊ะพิเศษเพื่อรองรับวัตถุและอุปกรณ์ภายใต้การศึกษา บ่อยครั้ง การควบคุมจะดำเนินการภายในพื้นที่การผลิต ซึ่งเกิดจากการลดต้นทุนด้านลอจิสติกส์เมื่อเคลื่อนย้ายชิ้นส่วนจากจุดเชื่อมตรงไปยังโซนควบคุม ในกรณีนี้จะให้ความสนใจเป็นพิเศษกับรั้วจากพื้นที่ที่มีการดำเนินการทางเทคโนโลยี สถานที่สำหรับการศึกษายังได้รับการคัดเลือกโดยคำนึงถึงสถานการณ์ด้านสุขอนามัยและสิ่งแวดล้อม โดยเฉพาะอย่างยิ่งสำหรับองค์กรในอุตสาหกรรมเคมีและโลหะวิทยา

ยิ่งพื้นที่ทำงานมีแสงสว่างมากเท่าใด ผลลัพธ์ของการตรวจสอบรอยเชื่อมด้วยสายตาก็จะยิ่งแม่นยำมากขึ้นเท่านั้น การส่องสว่างควรสว่างเพียงพอสำหรับการศึกษาพื้นผิวที่ควบคุมได้อย่างน่าเชื่อถือ แต่ไม่เกิน 500 Lx ในแง่ของความเข้มการส่องสว่าง

เตรียมตรวจ

โดยไม่คำนึงถึงประเภทและลักษณะของวัตถุที่กำลังตรวจสอบ พื้นผิวของมันจะต้องได้รับการทำความสะอาดอย่างเหมาะสม สารเคลือบแปลกปลอมใดๆ ที่ไม่ได้เป็นส่วนหนึ่งของโครงสร้างตามธรรมชาติของรอยต่อนั้นสามารถถอดออกได้ ใช้ได้กับตะกรัน สี สิ่งสกปรก สนิมและตะกรันที่หลงเหลือหลังจากการเชื่อม วัตถุที่มีพื้นผิวมีสีอ่อนจะไม่ได้รับอนุญาตให้ควบคุมเสมอไป หากพื้นผิวควบคุมเป็นส่วนหนึ่งของอุปกรณ์ปฏิบัติการ จะต้องหยุดเครื่องตลอดระยะเวลาการศึกษา

ตามกฎแล้ว หมายถึงอุปกรณ์เทคโนโลยีที่ได้รับการซ่อมแซมโดยการเชื่อม เรากำลังพูดถึงระบบระบายอากาศ ระบบทำความเย็น หน่วยคอมเพรสเซอร์ ฯลฯ ในระหว่างการเตรียมการ จะต้องให้ความสนใจเป็นพิเศษกับชุดเครื่องมือควบคุมด้วยภาพและวัสดุสิ้นเปลืองที่จะใช้ในระหว่างการทำงาน เครื่องมือต้องกำหนดค่าอย่างเหมาะสม ปรับเทียบ ทดสอบประสิทธิภาพและความแม่นยำ

ขั้นตอนการควบคุมที่เข้ามา

ขั้นตอนแรกของการควบคุมภายนอกในกระบวนการผลิตซึ่งมีจุดมุ่งหมายเพื่อตรวจสอบช่องว่างและชิ้นส่วนก่อนดำเนินการประกอบ ในขั้นตอนนี้ จะตรวจพบรอยร้าว พระอาทิตย์ตก รอยแยก รอยแยกและรอยเชื่อม ซึ่งไม่สอดคล้องกับข้อกำหนดของการดำเนินการทางเทคโนโลยีเพิ่มเติม ตามคำแนะนำสำหรับการตรวจสอบด้วยสายตาที่ขั้นตอนการตรวจสอบทางเข้า ความยาวของส่วนที่ตรวจสอบได้โดยไม่ต้องใช้อุปกรณ์เสริมจะต้องไม่เกิน 100 มม.

มิฉะนั้น จะใช้เครื่องมือวัด ซึ่งอนุญาตให้แก้ไขพารามิเตอร์ทางเรขาคณิตของข้อบกพร่องในโหมดสตรีม อย่างไรก็ตาม นอกเหนือจากตะเข็บที่เชื่อมโดยตรงแล้ว ในขั้นตอนนี้ สามารถประเมินสภาพของขอบของชิ้นส่วนที่จะยังประกอบโดยการเชื่อมได้

การบัญชีสำหรับพารามิเตอร์ควบคุมหลังการเชื่อม

ขั้นตอนหลักของงานในการตรวจสอบชิ้นส่วนที่ดำเนินการหลังจากเสร็จสิ้นการประกอบโครงสร้างโดยการเชื่อมด้วยความร้อน วัตถุประสงค์หลักของการวิจัยคือการปรากฏในรูปแบบของข้อต่อสำเร็จรูป ตามกฎแล้ว การตรวจสอบรอยเชื่อมแบบทีละชั้นจะดำเนินการด้วยการตรึงข้อบกพร่องของพื้นผิว หากไม่สามารถระบุและประเมินค่าพารามิเตอร์ของช่องทวาร รอยแตก และสัญญาณของการทำลายรอยเชื่อมได้อย่างแม่นยำ การวิเคราะห์ภายในของโครงสร้างจะดำเนินการโดยใช้การแผ่รังสีหรืออุปกรณ์อัลตราโซนิก

พารามิเตอร์ที่วัดระหว่างการควบคุม

จากมุมมองของข้อกำหนดสำหรับการประกอบชิ้นส่วนโลหะและโครงสร้างทางเทคโนโลยี สิ่งสำคัญกว่าที่จะไม่แก้ไขข้อเท็จจริงของการมีอยู่ของข้อบกพร่อง แต่เป็นการบ่งชี้มิติ ตามคำแนะนำสำหรับการควบคุมด้วยภาพและการวัดค่า ควรบันทึกค่าต่อไปนี้ในระหว่างการศึกษาที่ครอบคลุม:

- ความกว้าง ความยาว และความลึกของตะเข็บ

- ขนาดส่วนนูนของตะเข็บ

- พารามิเตอร์สำหรับเศษ รอยแตก และเปลือก

- ความลึกของการตัด

- ตัดเนื้อเชื่อม

- ความยาวไม่ต่อเนื่อง

สามารถวาดแผนที่ของตำแหน่งสัมพัทธ์ของตะเข็บได้ตามข้อกำหนดการออกแบบในแต่ละบุคคล ตัวอย่างเช่น การรักษาระยะห่างระหว่างจุดเชื่อมต่อมักจะเป็นเงื่อนไขสำหรับความน่าเชื่อถือของโครงสร้างทั้งหมด ดังนั้นการพิจารณาช่องว่างจึงถือเป็นค่าควบคุมที่สำคัญอย่างหนึ่ง

ตรวจสอบการดำเนินการแก้ไข

ในกระบวนการซ่อมแซมตะเข็บที่ชำรุดและฟื้นฟูโครงสร้างที่เสียหายของชิ้นส่วนโลหะ การดำเนินการควบคุมก็ถูกดำเนินการเช่นกัน โดยมีวัตถุประสงค์ดังนี้:

- ติดตามความสมบูรณ์ของข้อบกพร่อง

- การระบุข้อบกพร่องใหม่ที่เกิดจากการใช้วิธีการแก้ไขโครงสร้างของตะเข็บ

- ตรวจสอบรูปร่างโดยรวมของพื้นที่ชำรุด

- การตรวจสอบความสะอาดของไซต์ - โดยเฉพาะการติดตามการปนเปื้อนของน้ำมัน ผลิตภัณฑ์ที่กัดกร่อน ฝุ่นอุตสาหกรรม ฯลฯ

ด้วยวิธีการควบคุมด้วยสายตาช่วยให้สามารถรักษาพารามิเตอร์ของการทำงานทางกลที่จำเป็นในการแก้ไขโครงสร้างของรอยเชื่อมได้ภายในขอบเขตเชิงบรรทัดฐาน โดยเฉพาะอย่างยิ่ง ความลึกของการสุ่มตัวอย่างของตะเข็บที่ชำรุด ความกว้างของโซนลอก จำนวนคมตัด มุมเอียง ฯลฯ จะถูกควบคุม

ผลการลงทะเบียน

ข้อมูลการควบคุมจะถูกบันทึกในทะเบียนพิเศษ หลังจากนั้นจะมีการร่างเอกสารในรูปแบบของการกระทำ โปรโตคอล หรือข้อสรุปตามผลการสำรวจ เมื่อดำเนินการควบคุมคุณภาพด้วยสายตา เครื่องหมายจะถูกวางบนพื้นผิวของพื้นที่เป้าหมายเพื่อแสดงผลการตรวจสอบด้วย ตัวอย่างเช่น อาจเป็นตราประทับที่เข้าถึงการดำเนินการทางเทคโนโลยีเพิ่มเติมภายในกระบวนการผลิตได้ มิฉะนั้น ช่องว่างจะถูกส่งไปซ่อมหรือแก้ไข

สรุป

เทคโนโลยีสำหรับการจัดระเบียบและดำเนินการควบคุมและตรวจสอบที่เกี่ยวข้องกับชิ้นส่วนและวัสดุที่เป็นของแข็งได้รับการปรับปรุงอย่างต่อเนื่อง ทำให้สามารถตรวจจับข้อบกพร่องที่เล็กที่สุดโดยไม่เกิดความเสียหายต่อวัตถุที่ทำการศึกษา อย่างไรก็ตาม วิธีการตรวจสอบด้วยสายตาที่ง่ายที่สุดยังคงใช้อยู่ ซึ่งถูกจำกัดอย่างมากในความเป็นไปได้ของการควบคุมจุด

การปฏิบัตินี้หาที่เปรียบมิได้ในแง่ของประสิทธิภาพด้วยวิธีการที่ทันสมัยของการวิเคราะห์ภายในแบบไม่ทำลายของรอยเชื่อมเดียวกัน แต่ตามที่ระบุไว้ในคำแนะนำสำหรับการควบคุมด้วยภาพและการวัด การตรวจสอบภายนอกมีผลเฉพาะกับข้อบกพร่องที่เด่นชัดที่สุดเท่านั้นพื้นผิวซึ่งบางส่วนสามารถกำจัดได้โดยไม่ต้องใช้อุปกรณ์และวัสดุสิ้นเปลืองเฉพาะ กล่าวอีกนัยหนึ่งโดยมีค่าใช้จ่ายน้อยที่สุดสำหรับการจัดมาตรการควบคุมและเทคนิคการแต่งงานที่หยาบที่สุดจะถูกเปิดเผย จากนั้นชิ้นงานจะถูกส่งไปยังขั้นตอนต่อไปของการควบคุมที่แม่นยำยิ่งขึ้น ซึ่งต้องใช้อุปกรณ์แม่เหล็ก เอ็กซ์เรย์ และอัลตราโซนิกเฉพาะทาง ซึ่งไม่เหมาะที่จะใช้ในการควบคุมเบื้องต้นสำหรับข้อบกพร่องที่พื้นผิวที่เห็นได้ชัด