2026 ผู้เขียน: Howard Calhoun | [email protected]. แก้ไขล่าสุด: 2025-01-24 13:26:23

การนำพลาสมามาสู่อุตสาหกรรมถือเป็นความก้าวหน้าทางเทคโนโลยีและการเปลี่ยนผ่านไปสู่การผลิตระดับใหม่เชิงคุณภาพ ขอบเขตของคุณสมบัติที่เป็นประโยชน์ของพลาสมานั้นกว้างขวางมาก ประการแรก นี่คือการผลิตอุปกรณ์อิเล็กทรอนิกส์และอุปกรณ์เซมิคอนดักเตอร์ หากปราศจากการกัดเซาะด้วยพลาสมาเคมี คอมพิวเตอร์ส่วนบุคคลประสิทธิภาพสูงสมัยใหม่แทบจะมองไม่เห็นแสง แต่นั่นไม่ใช่ทั้งหมด

การประมวลผลด้วยไอออนพลาสม่ายังใช้ในเลนส์และวิศวกรรมเครื่องกลสำหรับผลิตภัณฑ์ขัดเงา การใช้สารเคลือบป้องกัน ความอิ่มตัวของการแพร่ของพื้นผิวของโลหะและโลหะผสม ตลอดจนสำหรับการเชื่อมและการตัดเหล็กแผ่น ในบทความนี้ จะเน้นที่เทคโนโลยีการเชื่อมและการตัดโดยใช้พลาสม่า

บทบัญญัติทั่วไป

จากบทเรียนฟิสิกส์ของโรงเรียน ทุกคนรู้ว่าสสารสามารถมีอยู่ในสถานะสี่สถานะ: ของแข็ง ของเหลว ก๊าซ และพลาสมา คำถามส่วนใหญ่เกิดขึ้นเมื่อพยายามเป็นตัวแทนของสถานะสุดท้าย แต่ในความเป็นจริงทุกอย่างไม่ได้ยากนัก พลาสมาก็เป็นก๊าซเช่นกันตามที่กล่าวกันว่าโมเลกุลของมันนั้นแตกตัวเป็นไอออน (นั่นคือแยกออกจากอิเล็กตรอน) สถานะนี้สามารถบรรลุได้ในหลาย ๆ ด้าน: เป็นผลมาจากการสัมผัสกับอุณหภูมิสูง เช่นเดียวกับผลของการทิ้งระเบิดอิเล็กตรอนของอะตอมของแก๊สในสุญญากาศ

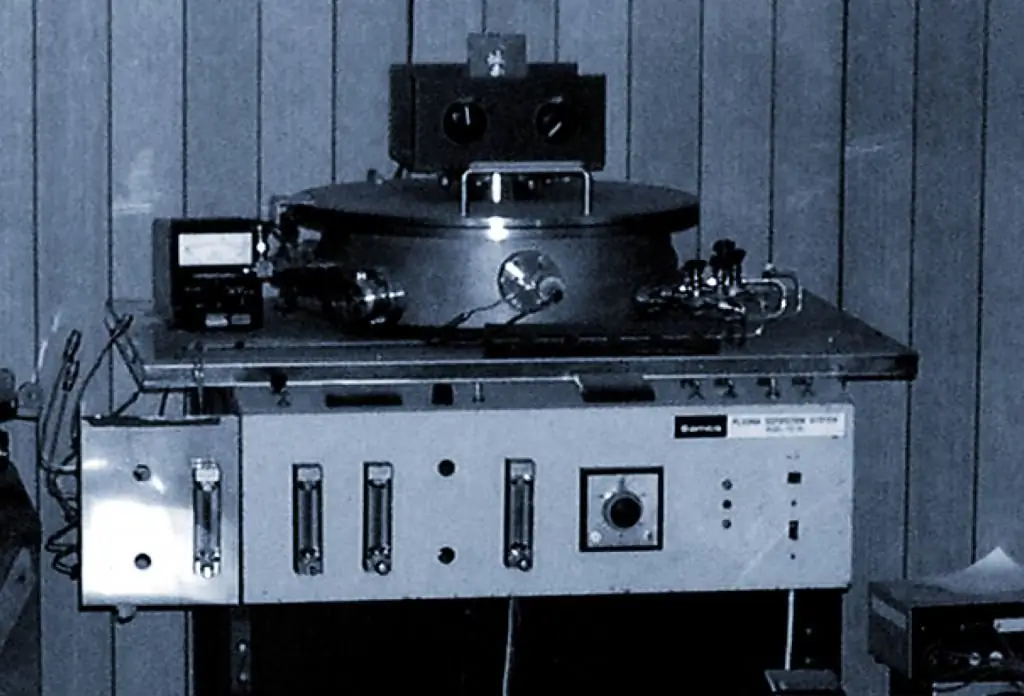

พลาสม่าดังกล่าวเรียกว่าอุณหภูมิต่ำ ฟิสิกส์ของกระบวนการนี้ใช้ในการนำพลาสมาทับถม (การกัดเซาะ ความอิ่มตัว) ในสุญญากาศ โดยการวางอนุภาคพลาสมาในสนามแม่เหล็ก พวกมันสามารถถูกทำให้เคลื่อนที่ได้โดยตรง ดังที่การปฏิบัติได้แสดงให้เห็น การประมวลผลดังกล่าวมีประสิทธิภาพมากกว่าในพารามิเตอร์ต่างๆ ของการดำเนินงานแบบดั้งเดิมในเทคโนโลยีวิศวกรรมเครื่องกล (ความอิ่มตัวในตัวกลางที่เป็นผง การตัดด้วยเปลวไฟ การเทด้วยครีมที่มีโครเมียมออกไซด์ เป็นต้น)

ประเภทของการรักษาด้วยพลาสม่า

ปัจจุบันมีการใช้พลาสม่าอย่างแข็งขันในเกือบทุกอุตสาหกรรมและเศรษฐกิจของประเทศ: ยา วิศวกรรม เครื่องมือวัด การก่อสร้าง วิทยาศาสตร์ และอื่นๆ

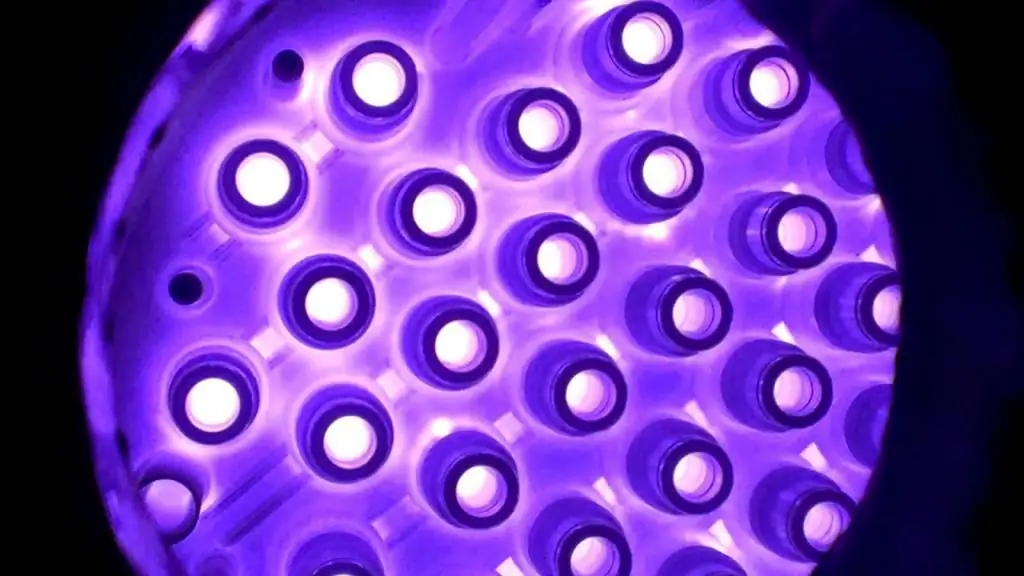

ผู้บุกเบิกการประยุกต์ใช้เทคโนโลยีพลาสมาเป็นเครื่องมือ การประยุกต์ใช้งานทางอุตสาหกรรมของกระบวนการพลาสม่าเริ่มต้นด้วยการใช้คุณสมบัติของก๊าซไอออไนซ์ในการพ่นวัสดุทุกชนิดและนำไปใช้กับวัสดุบุผิว เช่นเดียวกับการกัดช่องเพื่อให้ได้ไมโครเซอร์กิต การกัดด้วยพลาสมาเคมี การกัดด้วยไอออนเคมี และการกัดด้วยลำแสงไอออนนั้นขึ้นอยู่กับคุณสมบัติบางอย่างของอุปกรณ์การติดตั้งทางเทคโนโลยี

การพัฒนาของพลาสม่าเป็นสิ่งที่มีค่าอย่างไม่น่าเชื่อต่อการพัฒนาเทคโนโลยีและการปรับปรุงคุณภาพชีวิตของมวลมนุษยชาติโดยปราศจากการพูดเกินจริง ด้วยทางเดินเวลาขอบเขตการใช้ไอออนของก๊าซได้ขยายตัว และในปัจจุบันนี้ การแปรรูปด้วยพลาสมา (ในรูปแบบใดรูปแบบหนึ่ง) ถูกใช้เพื่อสร้างวัสดุที่มีคุณสมบัติพิเศษ (ทนความร้อน ความแข็งของพื้นผิว ทนต่อการกัดกร่อน และอื่นๆ) เพื่อการตัดโลหะที่มีประสิทธิภาพ สำหรับการเชื่อม การขัดผิวและการขจัดความหยาบกร้าน

รายการนี้ไม่ได้จำกัดอยู่แค่การใช้เทคโนโลยีโดยพิจารณาจากผลกระทบของพลาสมาบนพื้นผิวที่ผ่านการบำบัดแล้ว ในปัจจุบัน วิธีการและวิธีการพ่นพลาสม่ากำลังได้รับการพัฒนาอย่างแข็งขันโดยใช้วัสดุและโหมดการประมวลผลที่หลากหลาย เพื่อให้ได้คุณสมบัติทางกลและทางกายภาพสูงสุด

สาระสำคัญของการเชื่อมพลาสม่า

ต่างจากการติดตั้งความอิ่มตัวของไอออนพลาสม่าและการสปัตเตอร์ ในกรณีนี้ การบำบัดด้วยพลาสม่าจะดำเนินการโดยใช้พลาสมาอุณหภูมิสูง ประสิทธิภาพของวิธีนี้จะสูงกว่าวิธีการเชื่อมแบบเดิม (เปลวไฟ อาร์คไฟฟ้า การเชื่อมอาร์กใต้น้ำ และอื่นๆ) ตามกฎของส่วนผสมของก๊าซที่ใช้งานได้จะใช้อากาศในบรรยากาศธรรมดาภายใต้ความกดดัน ดังนั้น เทคนิคนี้จึงมีลักษณะเฉพาะโดยไม่มีค่าใช้จ่ายสำหรับก๊าซสิ้นเปลือง

ข้อดีของการเชื่อมพลาสม่า

เมื่อเทียบกับงานเชื่อมทั่วไป การใช้เครื่องเชื่อมพลาสม่าจะปลอดภัยกว่า เหตุผลค่อนข้างชัดเจน - การใช้ออกซิเจนในบรรยากาศภายใต้ความกดดันเป็นก๊าซทำงาน ปัจจุบันความปลอดภัยในการผลิตได้รับความสนใจจากเจ้าของเป็นอย่างมากธุรกิจ ผู้บริหาร และหน่วยงานกำกับดูแล

ข้อดีอีกอย่างที่สำคัญมากคือคุณภาพของการเชื่อม แม้ว่าเพื่อที่จะเรียนรู้วิธีการใช้เครื่องเชื่อมพลาสม่าอย่างชำนาญ จำเป็นต้องฝึกฝนเป็นเวลาหลายเดือน ในกรณีนี้ การเชื่อมและข้อต่อโดยรวมจะมีมาตรฐานสูง

เทคโนโลยีนี้มีข้อดีอื่นๆ อีกหลายประการ ในหมู่พวกเขา: ความเร็วสูงของกระบวนการเชื่อม (ผลผลิตเพิ่มขึ้น), การใช้พลังงานต่ำ (ไฟฟ้า), ความแม่นยำในการเชื่อมต่อสูง, ไม่มีการเสียรูปและการแปรปรวน

เครื่องตัดพลาสม่า

กระบวนการนี้ละเอียดอ่อนมากต่อแหล่งที่มาที่ใช้อยู่ในปัจจุบัน ดังนั้นจึงอนุญาตให้ใช้เฉพาะหม้อแปลงคุณภาพสูงและเชื่อถือได้เท่านั้นซึ่งแสดงให้เห็นถึงความคงตัวของแรงดันไฟขาออก หม้อแปลงแบบสเต็ปดาวน์ใช้สำหรับแปลงแรงดันไฟฟ้าอินพุตสูงเป็นแรงดันเอาต์พุตต่ำ ค่าใช้จ่ายของอุปกรณ์ดังกล่าวน้อยกว่าต้นทุนของคอนเวอร์เตอร์แบบเดิมสำหรับการเชื่อมอาร์กไฟฟ้าหลายเท่า แถมยังประหยัดอีกด้วย

เครื่องตัดพลาสม่าใช้งานง่าย ดังนั้น หากคุณมีประสบการณ์และทักษะขั้นต่ำเพียงเล็กน้อย คุณสามารถทำงานเชื่อมทั้งหมดได้ด้วยตัวเอง

เทคโนโลยีการเชื่อมพลาสม่า

ขึ้นอยู่กับแรงดันไฟฟ้า การเชื่อมพลาสม่าแบ่งออกเป็นการเชื่อมแบบไมโคร การเชื่อมเป็นกระแสไฟปานกลางและสูง กระบวนการนี้ขึ้นอยู่กับการกระทำของการไหลของพลาสม่าที่มีอุณหภูมิสูงโดยตรงบนอิเล็กตรอนและบนพื้นผิวที่จะเชื่อม อิเล็กโทรดละลายทำให้เกิดรอยเชื่อมถาวร

ตัดพลาสม่า

การตัดด้วยพลาสม่าเป็นกระบวนการที่โลหะถูกตัดเป็นส่วนประกอบโดยกระแสพลาสม่าที่มีอุณหภูมิสูงโดยตรง เทคโนโลยีนี้ให้เส้นตัดที่สมบูรณ์แบบ หลังจากเครื่องตัดพลาสม่า ความจำเป็นในการประมวลผลรูปร่างของผลิตภัณฑ์เพิ่มเติม (ไม่ว่าจะเป็นวัสดุแผ่นหรือผลิตภัณฑ์ท่อ) ก็หมดไป

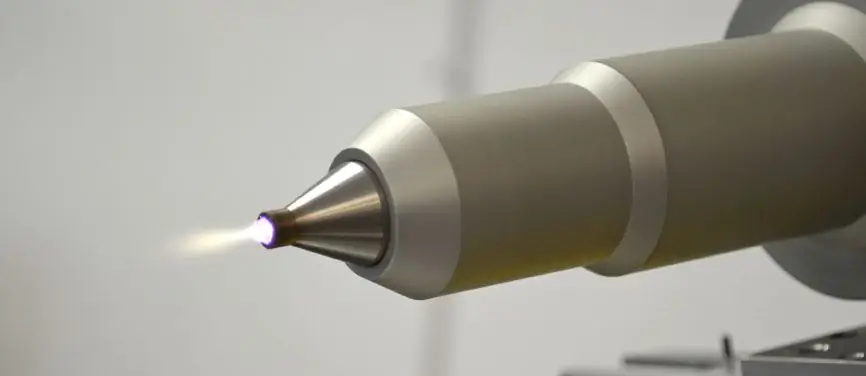

กระบวนการสามารถทำได้ทั้งด้วยเครื่องตัดแบบแมนนวลและด้วยเครื่องตัดพลาสม่าสำหรับการตัดเหล็กแผ่น พลาสม่าเกิดขึ้นเมื่ออาร์คไฟฟ้าถูกนำไปใช้กับการไหลของก๊าซที่ทำงาน อันเป็นผลมาจากการให้ความร้อนในท้องถิ่นอย่างมีนัยสำคัญ การแตกตัวเป็นไอออนเกิดขึ้น (การแยกอิเล็กตรอนที่มีประจุลบออกจากอะตอมที่มีประจุบวก)

ตัดพลาสม่า

พลาสม่าที่มีอุณหภูมิสูงมีพลังงานสูงมาก อุณหภูมิของมันสูงมากจนสามารถระเหยโลหะและโลหะผสมจำนวนมากได้อย่างง่ายดาย เทคโนโลยีนี้ใช้เป็นหลักในการตัดเหล็กแผ่น แผ่นอะลูมิเนียม ทองแดง ทองเหลือง และแม้แต่ไททาเนียม นอกจากนี้ความหนาของแผ่นอาจแตกต่างกันมาก สิ่งนี้จะไม่ส่งผลกระทบต่อคุณภาพของเส้นตัด - มันจะราบรื่นอย่างสมบูรณ์แบบและสม่ำเสมอโดยไม่มีเส้นริ้ว

อย่างไรก็ตามควรสังเกตว่าเพื่อให้ได้คุณภาพสูงและสม่ำเสมอตัดเมื่อทำงานกับวัสดุที่มีผนังหนาคุณต้องใช้เครื่องตัดพลาสม่า พลังของไฟฉายแบบใช้มือถือไม่เพียงพอสำหรับการตัดโลหะที่มีความหนา 5 ถึง 30 มม.

ตัดแก๊สหรือตัดพลาสม่า

ตัดและตัดโลหะแบบไหนดี? ไหนดีกว่า: การตัดด้วยออกซิเจนหรือเทคโนโลยีการตัดพลาสม่า ตัวเลือกที่สองอาจใช้งานได้หลากหลายกว่า เนื่องจากเหมาะสำหรับวัสดุเกือบทุกชนิด (แม้กระทั่งวัสดุที่มีแนวโน้มที่จะเกิดออกซิเดชันที่อุณหภูมิสูง) นอกจากนี้ การตัดด้วยพลาสม่ายังดำเนินการโดยใช้อากาศในบรรยากาศธรรมดา ซึ่งหมายความว่าไม่จำเป็นต้องซื้อวัสดุสิ้นเปลืองราคาแพง และเส้นตัดมีความสม่ำเสมอและไม่ต้องการการปรับแต่ง ทั้งหมดนี้รวมกันช่วยลดต้นทุนของผลิตภัณฑ์และทำให้ผลิตภัณฑ์สามารถแข่งขันได้มากขึ้น

วัสดุตัดพลาสม่า

ควรคำนึงถึงความหนาสูงสุดที่อนุญาตของโลหะแปรรูปหรือโลหะผสมขึ้นอยู่กับตัววัสดุเองหรือเกรดของมัน จากประสบการณ์การผลิตและประสบการณ์การวิจัยในห้องปฏิบัติการเป็นเวลาหลายปี ผู้เชี่ยวชาญให้คำแนะนำต่อไปนี้เกี่ยวกับความหนาของวัสดุแปรรูป: เหล็กหล่อ - ไม่เกินเก้าเซนติเมตร, เหล็ก (โดยไม่คำนึงถึงองค์ประกอบทางเคมีและการมีอยู่ขององค์ประกอบโลหะผสม) - ไม่ มากกว่าห้าเซนติเมตร ทองแดงและโลหะผสมที่มีพื้นฐาน - ไม่เกินแปดเซนติเมตร, อลูมิเนียมและโลหะผสม - ไม่เกิน 12 เซนติเมตร

ค่าที่แสดงทั้งหมดเป็นค่าปกติสำหรับคู่มือกำลังประมวลผล. ตัวอย่างของหน่วยที่ผลิตในประเทศดังกล่าวคือเครื่องพลาสมา Gorynych มันมีราคาถูกกว่าแอนะล็อกต่างประเทศมากในขณะที่ไม่ด้อยกว่าและอาจเหนือกว่าในด้านคุณภาพ มีการนำเสนออุปกรณ์หลากหลายจากผู้ผลิตรายนี้ในตลาดซึ่งออกแบบมาเพื่อใช้งานที่หลากหลาย (รวมการเชื่อมในประเทศ การตัด และการเชื่อมโลหะที่มีความหนาต่างกัน) แผ่นหนาขึ้นได้เฉพาะเครื่องจักรกำลังสูงเท่านั้น

วิธีการตัดพลาสม่าที่มีอยู่

วิธีการตัดพลาสม่าที่มีอยู่ทั้งหมดสามารถแบ่งออกเป็นเจ็ทและอาร์ค ยิ่งกว่านั้นไม่สำคัญเลยว่าจะใช้เครื่องมือตัดด้วยมือหรือเครื่องตัดพลาสม่าซีเอ็นซีหรือไม่ ในกรณีแรก เงื่อนไขที่จำเป็นทั้งหมดสำหรับการทำให้ไอออไนซ์ของแก๊สถูกนำมาใช้ในตัวคัตเตอร์ อุปกรณ์ดังกล่าวสามารถประมวลผลวัสดุเกือบทุกชนิด (โลหะและอโลหะ) ในกรณีที่สอง วัสดุที่กำลังดำเนินการจะต้องมีการนำไฟฟ้า (มิฉะนั้นจะไม่มีอาร์คไฟฟ้าเกิดขึ้นและก๊าซไอออไนซ์จะเกิดขึ้น)

นอกจากความแตกต่างในวิธีสร้างพลาสมาแล้ว การประมวลผลพลาสม่ายังสามารถจำแนกตามลักษณะทางเทคโนโลยีของการตัดแบบง่าย (โดยไม่ต้องใช้สารเสริม) การประมวลผลด้วยน้ำ และการแปรรูปในสภาพแวดล้อมก๊าซที่มีการป้องกัน. สองวิธีสุดท้ายช่วยให้คุณเพิ่มความเร็วในการตัดได้อย่างมาก และในขณะเดียวกันก็ไม่ต้องกลัวการเกิดออกซิเดชันของโลหะ