2026 ผู้เขียน: Howard Calhoun | [email protected]. แก้ไขล่าสุด: 2025-01-24 13:26:26

เทคโนโลยีการเชื่อมและพื้นผิวทำให้สามารถคืนค่าชิ้นส่วนโลหะได้อย่างมีประสิทธิภาพ โดยให้ความน่าเชื่อถือและความทนทานในระดับสูงของผลิตภัณฑ์ สิ่งนี้ได้รับการยืนยันโดยการใช้วิธีการเหล่านี้เมื่อดำเนินการซ่อมแซมในพื้นที่ต่างๆ ตั้งแต่การซ่อมรถยนต์ไปจนถึงการผลิตโลหะแผ่นรีด ในจำนวนงานทั้งหมดเกี่ยวกับการซ่อมแซมโครงสร้างโลหะ การฟื้นฟูชิ้นส่วนโดยการเชื่อมและพื้นผิวจะใช้เวลาประมาณ 60-70% การซ่อมบล๊อกเหล็ก เพลามอเตอร์ เพลาข้อเหวี่ยง ข้อต่อโซ่ ใบมีด ฯลฯ ที่พบบ่อยที่สุด

งานเชื่อมและพื้นผิวในงานซ่อมแซมและฟื้นฟู

ทั้งสองวิธีนั้นใช้วิธีการบำบัดด้วยความร้อนที่มีพารามิเตอร์ต่างกันการทำงานของอุปกรณ์เชื่อมต่อ การเชื่อมเป็นที่เข้าใจกันว่าเป็นกระบวนการของการก่อตัวของพันธะระหว่างอะตอม ซึ่งสามารถใช้เชื่อมต่อองค์ประกอบต่างๆ ของชิ้นส่วน ปิดช่องว่างทางเทคโนโลยี และขจัดข้อบกพร่องเล็กน้อยบนพื้นผิว ศักย์พลังงานสำหรับกระบวนการเชื่อมนั้นมาจากการให้ความร้อนทั่วไปหรือในพื้นที่ของชิ้นงาน

การทำงานทั่วไปของประเภทนี้รวมถึงการซ่อมส่วนเพิ่มเติมหรือหักของจาน ขอบล้อ และบุชชิ่ง นอกจากการซ่อมแซมผลิตภัณฑ์ที่มีรูปร่างเป็นเรขาคณิตอย่างง่ายแล้ว งานการบูรณะที่ซับซ้อนยิ่งขึ้นก็สามารถทำได้เช่นกัน แต่เป็นส่วนหนึ่งของการดำเนินการทางเทคโนโลยีอื่นๆ ตัวอย่างเช่น การบูรณะเกลียวด้วยการเชื่อมจะเสริมด้วยขั้นตอนการยืดและกลึงด้วยกลไก นอกจากนี้ ในงานดังกล่าว ควรปฏิบัติตามข้อกำหนดสำหรับการให้ความร้อนสูงเกินไปของเครื่องมือเสริม เช่น ไดย์ ซึ่งเกี่ยวข้องโดยตรงกับการแก้ไขเกลียว

สำหรับพื้นผิว วิธีการนี้เกี่ยวข้องกับการเคลือบโลหะเพิ่มเติมกับพื้นผิวที่จะคืนสภาพ เลเยอร์เทคโนโลยีใหม่นี้มีประโยชน์ในการซ่อมชิ้นส่วนที่สึกหรอหรือเสริมพื้นผิวในบริเวณที่มีการเสียดสี

อุปกรณ์ที่ใช้

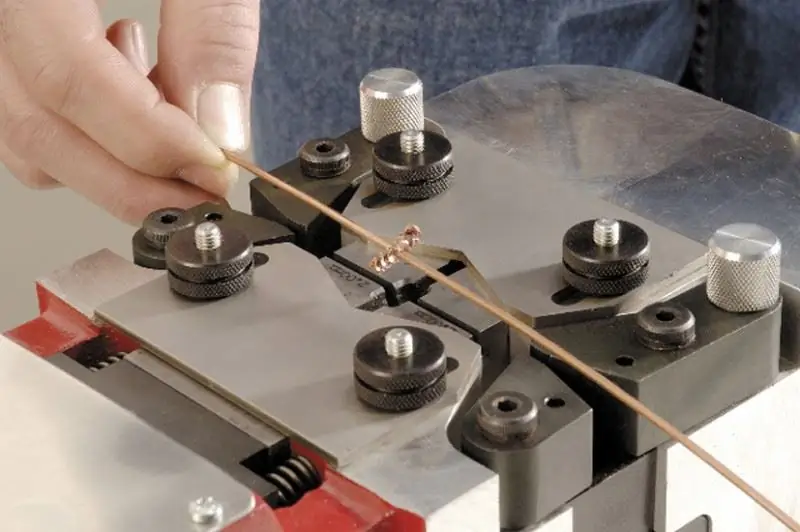

เมื่อทำการเชื่อม จำเป็นต้องใช้แหล่งพลังงาน อุปกรณ์จับชิ้นงานและกำหนดส่วนโค้ง มักใช้ตัวแปลงการเชื่อมซึ่งรวมถึงมอเตอร์ที่มีเครื่องกำเนิดไฟฟ้ากระแสตรงตั้งแต่ 70 ถึง 800 A นอกจากนี้ยังสามารถใช้วงจรเรียงกระแสที่มีหม้อแปลงไฟฟ้าได้เกียร์ปัจจุบันและชุดควบคุม หากเราพูดถึงวัสดุสิ้นเปลืองและอุปกรณ์เสริม การฟื้นฟูชิ้นส่วนโดยการเชื่อมและการเคลือบผิวจะดำเนินการโดยใช้การเชื่อมต่อปากจับ อิเล็กโทรด และระบบทำความเย็น เมื่อทำการกลึงผิว ก็จะใช้หัวเปลี่ยนรูปที่มีคาลิปเปอร์และลิฟเตอร์ ซึ่งช่วยให้สามารถติดตั้งบนเครื่องมือกลได้ (เครื่องกลึงหรือการตัดด้วยสกรู) หัวกัดพิเศษใช้สำหรับลบขอบและชั้นโลหะส่วนเกิน

ข้อกำหนดในการเตรียมชิ้นส่วน

ทั้งในการเชื่อมและในกระบวนการพื้นผิว คุณภาพของการทำงานจะถูกกำหนดในระดับมากโดยสถานะเริ่มต้นของชิ้นงาน พื้นผิวของชิ้นส่วนต้องทำความสะอาดจากสนิม ตะกรัน สิ่งสกปรก และไขมัน มิฉะนั้น ความเสี่ยงที่จะคงการขาดการเจาะ รอยแตก และการรวมตัวของตะกรันจะเพิ่มขึ้น ควรให้ความสนใจเป็นพิเศษกับการขจัดไขมันออกจากโรงงานและน้ำมันเพื่อการอนุรักษ์ ขั้นตอนนี้ดำเนินการในสารละลายร้อน หลังจากนั้นผลิตภัณฑ์จะถูกล้างและทำให้แห้ง ก่อนการคืนค่าชิ้นส่วนด้วยการเชื่อม ขอแนะนำให้ทำการพ่นทรายซึ่งจะช่วยปรับปรุงคุณภาพของการซ่อม สำหรับงานดังกล่าว วิธีการประมวลผลแบบเสียดสีจะใช้กับอุปกรณ์คอมเพรสเซอร์ จานเจียร และคัตเตอร์ ร่องรอยความเสียหายจากการกัดกร่อนเล็กน้อยสามารถลบออกได้ด้วยแปรงโลหะแบบใช้มือ

อิเล็กโทรดชนิดใดที่ใช้สำหรับการกู้คืน

หลังจากเตรียมอุปกรณ์การทำงานหลักและชิ้นงานแล้ว คุณสามารถเลือกอิเล็กโทรดได้ การเลือกขึ้นอยู่กับชนิดของโลหะ ลักษณะของข้อบกพร่อง และข้อกำหนดสำหรับชั้นเคลือบ ตามกฎแล้ว ในกรณีทั่วไปของการแตกหักและรอยร้าว จะใช้อิเล็กโทรดเชื่อมแบบธรรมดาที่มีความต้านทานแรงดึงประมาณ 4 MPa ในการทำงานกับเหล็กกล้าคาร์บอน แนะนำให้ใช้วัสดุสิ้นเปลือง แท่งที่ทำจากลวดเกรด Sv-08 ที่มีความหนา 1.5-12 มม. อย่าละเลยคุณสมบัติของสารเคลือบ เอฟเฟกต์การรักษาเสถียรภาพสูงในการฟื้นฟูชิ้นส่วนโดยการเชื่อมและการเคลือบผิวจะได้รับจากการเคลือบชอล์กของอิเล็กโทรดประเภท E-34 มันจะช่วยให้เกิดกระบวนการเผาอาร์คที่เสถียร ซึ่งจะช่วยให้คุณสร้างรอยต่อที่หนาแน่นและสม่ำเสมอได้

วัสดุสิ้นเปลืองอิเล็กโทรดที่ไม่ได้มาตรฐานเช่นเทปและองค์ประกอบผงท่อก็ถูกนำมาใช้ในปัจจุบันเช่นกัน โดยปกติแล้วพวกเขาจะรีดแถบโลหะที่มีความหนาสูงสุด 0.8 มม. ซึ่งพื้นผิวนั้นเต็มไปด้วยส่วนผสมของโลหะผสมแบบผงต่างๆ ที่มีพื้นฐานมาจากเฟอร์โรแมงกานีส สตาลิไนต์ ฯลฯ อิเล็กโทรดดังกล่าวควรได้รับการแก้ไขหากมีการวางแผนเพื่อให้พื้นที่ที่ซ่อมแซมมีคุณสมบัติการทำงานเพิ่มเติม

วิธีเชื่อมอาร์คและพื้นผิวด้วยมือ

เมื่อซ่อมแซมรอยเชื่อมที่เสียหาย การปิดผนึกรอยแตก และการปิดผนึกกล่องสุญญากาศ คุณสามารถใช้วิธีการแบบแมนนวลกับขั้วไฟฟ้ากราไฟต์ คาร์บอน หรือทังสเตน ในระหว่างการทำงานจะมีการจับมัดของแท่งที่มีการเคลือบและยึดด้วยลวด ปลายจะต้องเชื่อมและสอดเข้าไปในที่ยึดที่เตรียมไว้ ระหว่างการทำงาน อิเล็กโทรดจะสร้างส่วนโค้งที่เรียกว่าส่วนโค้งที่มีขอบเขตการกระทำที่กว้าง ยังไงยิ่งพื้นที่เสียหายมากเท่าไหร่ลำแสงก็จะยิ่งใหญ่ขึ้นเท่านั้น ปัญหาหลักของกระบวนการเชื่อมในลักษณะนี้อยู่ที่ความจำเป็นในการเชื่อมต่อเครือข่ายสามเฟสเนื่องจากจะต้องดำเนินการพื้นผิวเดียวกันกับลำแสงอิเล็กโทรด 5-6 ที่กระแสที่เพิ่มขึ้น วิธีนี้ใช้สำหรับซ่อมแซมชิ้นส่วนที่ทำจากเหล็กกล้าเจือและโลหะผสมต่ำที่มีความหนาปานกลางและใหญ่

วิธีการเชื่อมอาร์กแบบจมอยู่ใต้น้ำอัตโนมัติ

กระบวนการชุบผิวอัตโนมัตินั้นแตกต่างตรงที่อิเล็กโทรดที่จ่ายด้วยการเคลื่อนที่ของส่วนโค้งไปตามพื้นผิวการทำงานนั้นถูกสร้างกลไกอย่างสมบูรณ์ ในทางกลับกันฟลักซ์ช่วยแยกโซนเป้าหมายออกจากผลกระทบที่เป็นอันตรายของออกซิเจน วิธีนี้ใช้เพื่อคืนสภาพพื้นผิวของชิ้นส่วนที่เรียบและทรงกระบอกด้วยความลึกของการสึกหรอสูงสุด 15 มม. เมื่อขนาดของข้อบกพร่องเพิ่มขึ้น สามารถใช้การชุบแข็งหลายชั้นได้ แต่ในกรณีนี้ จำเป็นต้องรอให้เกิดการโพลิเมอไรเซชันของแต่ละชั้นก่อนหน้า เทคโนโลยีการคืนสภาพชิ้นส่วนโดยการเชื่อมและการเคลือบผิวต้องใช้การเชื่อมต่อแหล่งกระแสในรูปแบบของคอนเวอร์เตอร์หรือวงจรเรียงกระแสด้วยเครื่องกลึงเกลียว การเคลือบฟลักซ์ที่มีความหนา 1-4 มม. จะเกิดขึ้นในพื้นที่ทำงาน หลังจากนั้นลวดอิเล็กโทรดที่มีส่วนโค้งจะถูกนำทางโดยอัตโนมัติ ข้อได้เปรียบหลักของวิธีนี้เมื่อเทียบกับการเชื่อมด้วยมือ ได้แก่ การสูญเสียโลหะน้อยที่สุดอันเป็นผลมาจากการกระเด็น วิธีการแบบแมนนวลทำให้ขี้เถ้าและของเสียมากขึ้นหลายเท่า

วิธีพื้นผิวไวโบรอาร์ค

ในกรณีนี้ จะใช้อิเล็กโทรดที่หลอมได้ซึ่งอยู่ในกระบวนการส่วนโค้งที่เผาไหม้สั่นสะเทือนด้วยการลัดวงจร การดำเนินการจัดหาและเคลื่อนย้ายวัสดุสิ้นเปลืองก็เป็นไปโดยอัตโนมัติเช่นกัน แม้จะมีความซับซ้อนภายนอกของกระบวนการ แต่วิธีการก็ค่อนข้างง่ายและไม่ต้องใช้อุปกรณ์พิเศษ ยิ่งไปกว่านั้น ในระยะยาว เราสามารถคาดหวังการยกเว้นการเสียรูปของชิ้นส่วนด้วยการคงความแข็งไว้โดยไม่ผ่านการอบชุบด้วยความร้อน อย่างไรก็ตาม ยังมีข้อจำกัดอีกด้วย ดังนั้น วิธีการสั่นสำหรับการคืนสภาพชิ้นส่วนโดยการเชื่อมและการชุบผิวจึงเหมาะสำหรับชิ้นงานที่มีเส้นผ่านศูนย์กลางอย่างน้อย 8 มม. หรือความหนา 0.5 ถึง 3.5 มม. ในทางทฤษฎี พื้นผิวไวโบรอาร์คสามารถทำได้ในสภาพแวดล้อมการป้องกันต่างๆ ด้วยก๊าซหรือฟลักซ์ แต่ในทางปฏิบัติ ฉนวนของเหลวมักใช้บ่อยกว่า - ตัวอย่างเช่น สารละลายโซดาแอช

การเชื่อมและพื้นผิวในสภาพแวดล้อมที่ป้องกันแก๊ส

วิธีนี้เกี่ยวข้องกับการเตรียมถังพิเศษที่มีส่วนผสมของก๊าซอัด สามารถใช้ก๊าซอาร์กอนและคาร์บอนไดออกไซด์ส่งตรงไปยังบริเวณเชื่อมภายใต้แรงดันสูง งานของส่วนผสมยังลดลงจนถึงหน้าที่ป้องกันการแยกชิ้นงานออกจากผลกระทบด้านลบของไนโตรเจนและออกซิเจนในอากาศ ข้อต่อคุณภาพสูงสุดโดยการเชื่อมในตัวกลางที่เป็นก๊าซนั้นได้มาจากการใช้อิเล็กโทรดทังสเตนโดยแยกวัสดุเติมเข้าไปในพื้นที่ทำงาน พื้นผิวจะดำเนินการภายใต้กระแสตรงที่มีขั้วย้อนกลับ กระบวนการนี้สามารถใช้เครื่องจักรได้หากใช้ลวดอิเล็กโทรด แต่โดยปกติแล้วจะจัดการหัวเผาแก๊สและไฟฟ้าด้วยตนเอง

วิธีการเชื่อมและพื้นผิวกึ่งอัตโนมัติ

วิธีการที่เหมาะสมที่สุดสำหรับการทำงานกับอะลูมิเนียมและโลหะผสมที่ไม่ใช่เหล็กต่างๆ ด้วยการตั้งค่าพารามิเตอร์อุปกรณ์ที่ยืดหยุ่นและความเป็นไปได้ของการใช้สภาพแวดล้อมการป้องกันที่แตกต่างกัน ผู้ปฏิบัติงานสามารถรับตะเข็บคุณภาพสูงบนชิ้นงานที่มีความหนาสูงสุด 12 มม. ที่ความแรงกระแสไฟต่ำ วิธีกึ่งอัตโนมัติในการกู้คืนชิ้นส่วนโดยการเชื่อมนั้นดำเนินการโดยใช้อิเล็กโทรดทังสเตนที่มีความหนา 0.8-6 มม. แรงดันไฟฟ้าในกรณีนี้สามารถเปลี่ยนแปลงได้ตั้งแต่ 20 ถึง 25 V และความแรงปัจจุบันอยู่ภายใน 120 A

เทคโนโลยีการคืนแรงดันทางเลือก

นอกจากวิธีการระบายความร้อนในการเชื่อมและพื้นผิวแล้ว ยังใช้วิธีการสัมผัสแบบกลุ่มกว้างหรือวิธีเย็นในการเปลี่ยนโครงสร้างของช่องว่างโลหะด้วย โดยเฉพาะอย่างยิ่ง การคืนค่าชิ้นส่วนโดยการเชื่อมภายใต้ความกดดันนั้นดำเนินการโดยใช้หน่วยทางกลที่มีการเจาะ ในกระบวนการเปลี่ยนรูปพลาสติกจะเกิดรอยต่อกับพารามิเตอร์บางอย่างที่จุดสัมผัส การกำหนดค่าของเอฟเฟกต์การเปลี่ยนรูปจะขึ้นอยู่กับลักษณะของหมัดและเทคนิคการบีบอัด

สรุป

วันนี้ไม่มีวิธีแก้ไขข้อบกพร่องในโครงสร้างโลหะที่มีประสิทธิภาพมากไปกว่าการเชื่อมและพื้นผิว อีกสิ่งหนึ่งคือในกลุ่มเหล่านี้มีการพัฒนาวิธีการต่าง ๆ สำหรับการใช้เทคโนโลยีในทางปฏิบัติ ทิศทางที่มีแนวโน้มมากที่สุดสามารถเรียกได้ว่าการคืนค่าชิ้นส่วนโดยการเชื่อมและการเคลือบผิวบนอุปกรณ์อัตโนมัติ การใช้เครื่องจักรของการดำเนินการซ่อมแซมช่วยเพิ่มผลผลิตของกระบวนการการยศาสตร์และระดับความปลอดภัยสำหรับช่างเชื่อม ในขณะเดียวกันก็มีการพัฒนาวิธีการเชื่อมอาร์กอนอาร์กที่มีความแม่นยำสูงด้วยการเชื่อมต่อของสื่อป้องกันแก๊ส ยังเร็วเกินไปที่จะพูดถึงระบบอัตโนมัติเต็มรูปแบบในทิศทางนี้ แต่ในแง่ของคุณภาพของผลลัพธ์ พื้นที่นี้เป็นขั้นสูง

แนะนำ:

โรงเผาขยะ: กระบวนการทางเทคโนโลยี โรงเผาขยะในเขตมอสโกและมอสโก

เตาเผาขยะเป็นที่ถกเถียงกันมานานแล้ว ในขณะนี้ ขยะรีไซเคิลเป็นวิธีที่ถูกและประหยัดที่สุด แต่ยังห่างไกลจากวิธีที่ปลอดภัยที่สุด ทุกปี รัสเซียมีขยะ 70 ตัน ซึ่งจำเป็นต้องกำจัดที่ไหนสักแห่ง โรงงานกลายเป็นทางออก แต่ในขณะเดียวกัน ชั้นบรรยากาศของโลกก็ต้องเผชิญกับมลพิษมหาศาล มีเตาเผาขยะใดบ้างและเป็นไปได้ไหมที่จะหยุดการแพร่ระบาดของขยะในรัสเซีย

โรงสีอาหารเคลื่อนที่: คำอธิบาย กระบวนการทางเทคโนโลยี

วันนี้คุณสามารถได้ยินการอภิปรายมากมายเกี่ยวกับการติดตั้งแบบก้าวหน้าที่ใช้ในการเกษตร ซึ่งเป็นโรงสีอาหารสัตว์เคลื่อนที่ หลักการของอุปกรณ์ ประโยชน์ของการใช้งาน และบทวิจารณ์ของลูกค้าเกี่ยวกับอุปกรณ์นี้สามารถพบได้ในบทความ

การผลิตบล็อคแก๊ส: กระบวนการทางเทคโนโลยี วัสดุและอุปกรณ์

วันนี้มีวัสดุก่อสร้างที่ได้รับความนิยมมากมาย นวัตกรรมอย่างหนึ่งคือการผลิตบล็อกแก๊สซึ่งเป็นของคอนกรีตเซลลูลาร์ ในจำนวนนี้ ไม่เพียงแต่สร้างบ้านส่วนตัวแต่ยังสร้างกำไรเพื่อขายอีกด้วย

ผ้าอะรามิด : คุณสมบัติ คุณสมบัติ การดูแล

เส้นใยอะรามิดคืออะไร? ผ้าอะรามิดมีคุณสมบัติอะไรบ้าง? ใช้ในด้านใดบ้าง? วิธีการดูแลชุดที่ทำด้วยผ้าอะรามิดอย่างถูกต้อง?

เหรียญทำมาจากอะไร : วัสดุและโลหะผสม , กระบวนการทางเทคโนโลยี

เราจัดการกับเงินโลหะทุกวัน ทุกคนจะพบเหรียญในกระเป๋าสตางค์ กระเป๋า กระปุกออมสินที่บ้านบนหิ้ง ผู้คนจ่ายเงินด้วยเงินเหล็กในร้านค้า ที่เครื่องชงกาแฟ และที่อื่นๆ อีกมากมาย แต่มีคนไม่มากที่คิดว่าเหรียญได้ผ่านพ้นเส้นทางประวัติศาสตร์มานานแค่ไหนแล้ว เพื่อที่จะได้ปรากฏตัวต่อหน้าเราในทุกวันนี้ในรูปแบบที่เราเคยเห็น บทความนี้จะเน้นย้ำถึงเหตุการณ์สำคัญในการพัฒนาเงินจากเหล็ก และคุณจะได้เรียนรู้ด้วยว่าเหรียญทำมาจากอะไรและอย่างไร