2026 ผู้เขียน: Howard Calhoun | calhoun@techconfronts.com. แก้ไขล่าสุด: 2025-06-01 07:15:27

ข้อต่อเสียดทานมีความสามารถในการรับน้ำหนักสูงและใช้แรงงานน้อยกว่าข้อต่อแบบเชื่อม ด้วยเหตุนี้จึงใช้กันอย่างแพร่หลายในการผลิตโครงสร้างโลหะในอาคาร การรับแรงเสียดทานที่จำเป็นในข้อต่อสามารถทำได้หลายวิธี - การพ่นทรายและการบำบัดด้วยเปลวไฟ รวมไปถึงการใช้ส่วนผสมของกาว

รายละเอียดและการใช้งาน

ในทางวิศวกรรมเครื่องกล ข้อต่อแบบสลักมี 2 ประเภทตามลักษณะของการถ่ายเทแรงในนั้น:

- ทนต่อแรงเฉือน ส่วนใหญ่มักจะได้รับการออกแบบบนสลักเกลียวที่มีความแม่นยำแบบหยาบปกติและเพิ่มขึ้น (ไม่ค่อยมีความแข็งแรงสูง) แรงขันไม่ได้ถูกควบคุม การคำนวณคำนึงถึงแรงดึงภายใน แรงอัด และแรงเฉือน แต่ไม่คำนึงถึงแรงเสียดทาน

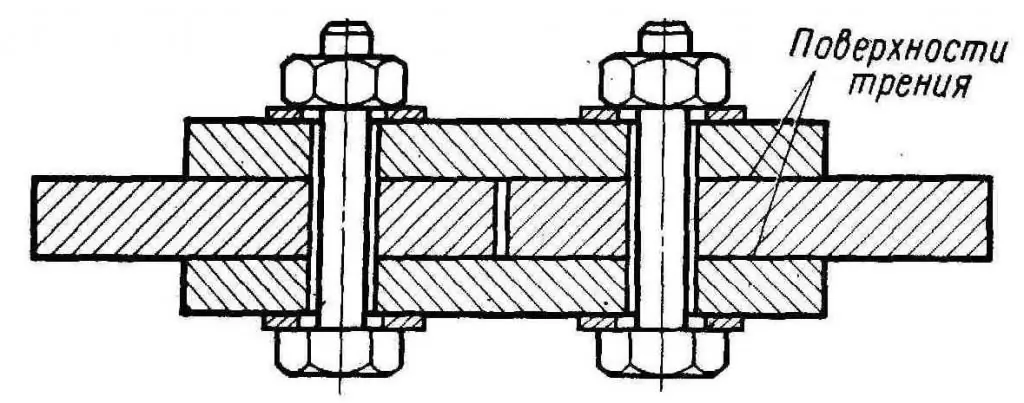

- แรงเสียดทาน (ทนต่อแรงเฉือน). แรงภายนอกถูกตอบโต้โดยแรงเสียดทานที่เกิดขึ้นในระนาบสัมผัสของชิ้นส่วนที่จะต่อเชื่อม แรงเสียดทานเกิดจากการพรีโหลดของสลักเกลียวยึดซึ่งควรเป็นค่าสูงสุด ดังนั้นในข้อต่อดังกล่าวฮาร์ดแวร์ที่มีความแข็งแรงสูงพร้อมระบบระบายความร้อนกำลังประมวลผล

ประเภทสุดท้ายแบ่งออกเป็น 2 ประเภทย่อย: ข้อต่อเสียดทานและแรงเฉือนเฉือน โดยแรงส่วนหนึ่งส่งผ่านแรงเสียดทาน และอีกส่วนหนึ่งผ่านการบดขยี้

ข้อเสียของข้อต่อเหล่านี้คือต้นทุนของรัดที่สูง ในทางกลับกัน การใช้ข้อต่อเสียดทานกับสลักเกลียวที่มีความแข็งแรงสูงช่วยเพิ่มความน่าเชื่อถือและลดจำนวนการเชื่อมสนาม ดังนั้นความซับซ้อนของการประกอบจึงลดลงเกือบ 3 เท่า การเชื่อมต่อประเภทนี้ใช้ในการก่อสร้างอาคารอุตสาหกรรม ในการก่อสร้างสะพาน ปั้นจั่น และโครงสร้างโครงตาข่ายอื่นๆ ที่มีการสั่นสะเทือนหรือรับน้ำหนักแบบไดนามิก

ทิศทางที่สดใสในการพัฒนาโซลูชันที่สร้างสรรค์นี้คือการใช้สารเคลือบอนุรักษ์แบบถอดได้และการใช้เทคโนโลยีการผลิตแบบ "บล็อค" เมื่อดำเนินการประกอบและทาสียูนิตที่ขยายใหญ่ขึ้นที่โรงงาน และมีเพียงขั้นตอนสุดท้ายเท่านั้น ติดตั้งเสร็จที่ไซต์ก่อสร้าง

ปัจจัยความหยาบ

ความหยาบของพื้นผิวที่ต้องการซึ่งให้แรงเสียดทานที่คำนวณได้ ทำได้โดยการขัด การบำบัดด้วยเปลวไฟของพื้นผิวการผสมพันธุ์ หรือโดยการใช้สารเคลือบพิเศษ ค่าสัมประสิทธิ์ความเสียดทานสำหรับการคำนวณได้มาจากตารางด้านล่าง

| ประเภทการประมวลผล | สัมประสิทธิ์แรงเสียดทาน |

| ไม่ถนอมอาหาร | |

| แปรงฟัน | 0, 35 |

| ยิงระเบิด | 0, 38 |

| ตัดไฟ | 0, 42 |

| ยิงหรือพ่นทราย | 0, 58 |

| ยิงระเบิด ทำความสะอาดทั้งสองส่วน เปลวไฟให้ความร้อนสูงถึง 300 °C รอบรูสลัก พื้นที่อบชุบ - ไม่น้อยกว่าขนาดเครื่องซักผ้า | 0, 61 |

| ด้วยการเก็บรักษาที่ตามมา | |

| รายละเอียดแรก - พ่นทรายหรือยิง ถนอมด้วยกาว ส่วนการผสมพันธุ์ที่สอง - แปรงไม่มีการเก็บรักษาเพิ่มเติม | 0, 5 |

ต้องระบุประเภทการประมวลผลบนภาพวาด พื้นผิวการผสมพันธุ์ปราศจากน้ำแข็ง หิมะ น้ำมัน ตะกรัน สนิม และสารปนเปื้อนอื่นๆ ก่อนการประกอบสลักเกลียว

พ่นทราย

ข้อกำหนดต่อไปนี้ใช้กับการทำความสะอาดโครงสร้างโลหะที่มีข้อต่อเสียดทานโดยใช้เทคโนโลยีพ่นทราย:

- ความหยาบของพื้นผิวที่เตรียมไว้ - ไม่เกิน Ra 6, 3;

- กำจัดออกไซด์และสนิมโดยสมบูรณ์ (การทำให้บริสุทธิ์ระดับที่ 2 ตาม GOST 9.402-2004)

- ระดับการขจัดคราบไขมันบนพื้นผิว - ครั้งแรก (เวลาพักฟิล์มน้ำ - มากกว่า 1 นาที กระดาษกรองไม่มีคราบน้ำมัน);

- การทำความสะอาดเบื้องต้นของอากาศอัดที่เข้าสู่เครื่องพ่นทรายจากน้ำมันและความชื้น (ควบคุมอย่างน้อย 1 ครั้งต่อกะ)การทำทรายควอทซ์ให้มีความชื้นไม่เกิน 2%

หลังจากพ่นทรายแล้ว ต้องเป่าฝุ่นออกจากพื้นผิวโดยการเป่าลมหรือเช็ดด้วยผ้าสะอาด

การบำบัดด้วยเปลวไฟ

ใช้ไฟออกซีอะเซทิลีนในการทำความสะอาดชิ้นส่วนด้วยไฟฉายแก๊ส ผลิตภัณฑ์การเผาไหม้ (ออกไซด์) จะถูกลบออกในภายหลังด้วยแปรงลวด ในกรณีนี้คุณไม่สามารถทำให้โลหะเป็นประกายได้ การทำความสะอาดด้วยเปลวไฟสามารถใช้ได้เฉพาะกับชิ้นส่วนที่มีความหนาอย่างน้อย 5 มม. เท่านั้น เพื่อหลีกเลี่ยงไม่ให้เกิดการแปรปรวนจากความร้อน ดำเนินการในโหมดต่อไปนี้:

- ความดันออกซิเจน - 0.6 MPa, อะเซทิลีนในกระบอกสูบ - 0.05 MPa;

- ปริมาณออกซิเจน - สูงสุด (แกนของเปลวไฟควรหลุดออกจากหัวฉีดฮีตเตอร์ แต่ไม่ดับ);

- ความเร็วการเดินทางของไฟฉาย - 1 ม./นาที (สำหรับโครงสร้างโลหะที่มีผนังบาง 5-10 มม. - 1.5-2 ม./นาที);

- รอบต่อไปควรทับซ้อนก่อนหน้านี้ 15-20 มม.

- มุมคบเพลิงสูงสุด 45°.

ในระหว่างการใช้งานเทคโนโลยีนี้ เตาแบบพิเศษที่มีเปลวไฟกว้างจะถูกใช้

ล้างปืนและแปรงฟัน

ก่อนแปรรูปด้วยแปรงโลหะ (แปรง) สีจะถูกลบออกจากพื้นผิวด้วยตัวทำละลายหรือด้วยวิธีเปลวไฟแก๊ส เป็นไปไม่ได้ที่จะทำความสะอาดชิ้นส่วนให้เป็นเงาโลหะ เนื่องจากจะช่วยป้องกันการก่อตัวของค่าสัมประสิทธิ์แรงเสียดทานที่เหมาะสม งานนี้ดำเนินการโดยใช้กลไกนิวเมติกหรือไฟฟ้าเครื่องมือ. ฝุ่นที่เหลือจะถูกลบออกโดยการเป่าด้วยลมหรือแปรงผม

สำหรับการยิงระเบิด ใช้เหล็กหรือเหล็กหล่อบิ่น (สับ) ที่มีเศษเสี้ยวของ 0.8-1.2 มม. เครื่องยิงลูกระเบิดใช้ลูกยิงเหล็กหล่อ

เคลือบ

เพื่อเพิ่มแรงเสียดทานในหน้าแปลนและข้อต่อเสียดทาน สารยึดติดก็ถูกนำมาใช้เช่นกัน - กาว ในการเคลือบแบบเสียดทานนั้น มีการใช้องค์ประกอบ ซึ่งมีส่วนประกอบหลักคืออีพอกซีเรซิน และส่วนประกอบเพิ่มเติมคือสารเพิ่มความแข็ง ตัวทำละลาย ตัวเร่งปฏิกิริยา หรือไอโซโพรพานอล

งานประกอบดำเนินการตามลำดับต่อไปนี้:

- โครงสร้างขนาดใหญ่ทำความสะอาดโดยวิธีใดวิธีหนึ่งที่อธิบายข้างต้น ยกเว้นเปลวไฟจากแก๊สและยังขจัดไขมันออกด้วย ช่วงเวลาระหว่างการทำความสะอาดและการติดกาวไม่ควรเกิน 0.5 วัน การจัดเก็บในเวลาเดียวกันจะดำเนินการในสภาวะที่มีความชื้นไม่เกิน 80%

- กาวเตรียมก่อนใช้ทันที

- กาวติดบนพื้นผิวของชิ้นส่วนขนาดเล็กและเติมด้วยผงซิลิกอนคาร์ไบด์หนา 2 มม. กลิ้งด้วยลูกกลิ้งโลหะ อนุญาตให้ติดกาวทั้งสองส่วนที่สัมผัสด้วยกาว ควรใช้กาวที่เตรียมใหม่หมดภายใน 1-2 ชั่วโมง

- เอาแป้งส่วนเกินออกโดยหมุนส่วนแล้วแตะสองสามที

- รักษาเวลาไว้จนกว่าอีพ็อกซี่จะบ่มเต็มที่

- ข้อต่อเสียดทานประกอบกับสลักเกลียวความแข็งแรงสูง

คุณภาพฮาร์ดแวร์

ตัวยึดสำหรับข้อต่อเสียดทานต้องแนบใบรับรองคุณภาพมาด้วย สลักเกลียว แหวน และน๊อต เตรียมไว้ดังนี้

- การทำความสะอาดจาระบีเพื่อการถนอมอาหารในสารละลายอัลคาไลน์ (ทิ้งไว้ 15-20 นาที)

- ทำให้แห้ง, เป่าด้วยลม;

- เกลียวด้วยประแจหรือเครื่องกลึง;

- การหล่อลื่นน้ำมันแร่;

- น๊อตทั้งชุดพร้อมน็อตคู่ที่ใช้ระหว่างวิ่ง

- จัดเก็บจนกว่าจะประกอบ (ไม่เกิน 10 วัน)

การคำนวณการเชื่อมต่อแรงเสียดทาน

พารามิเตอร์การเชื่อมต่อที่สำคัญที่สุดของประเภทนี้คือ:

- สัมประสิทธิ์แรงเสียดทาน Μ บนพื้นผิวสัมผัส กำหนดจากตารางด้านบน ขึ้นอยู่กับประเภทของการประมวลผล

- อัตราส่วนแรงบิดของโบลต์;

- โบลท์แรงขัน;

- แรงบิดที่ต้องการเพื่อให้ได้ค่าที่ต้องการของตัวบ่งชี้ก่อนหน้า

หาค่าแรงบิดที่คำนวณได้จากสูตร:

M=K∙N∙dnom, โดยที่ K คือตัวประกอบแรงบิดที่กำหนดตาม GOST 22356-77;

N - แรงตึงของสลักเกลียว kN;

dnom - เส้นผ่านศูนย์กลางระบุ mm.

ค่าของ N ถูกกำหนดโดยสูตร:

N=σr∙Sn ∙ k,

โดยที่ σr คือความต้านแรงดึงของวัสดุสลัก N/mm2;

Sn - พื้นที่หน้าตัดของโบลต์สุทธิ, มม2;

k - ค่าสัมประสิทธิ์สภาพการทำงาน (สำหรับโครงสร้างเหล็กและสะพานถนน เท่ากับ 1)

แรงที่เกิดจากการสัมผัสโบลต์เดียวพบได้จากสูตร:

N1=N∙Μ/ɣ, โดยที่ ɣ คือสัมประสิทธิ์ความน่าเชื่อถือ โดยเลือกตามจำนวนสลักเกลียวที่เชื่อมต่อ

จำนวนสลักเกลียวแรงสูงขั้นต่ำที่กำหนดมีดังนี้:

n=P/(k∙N1∙s), โดยที่ P คือภาระตามยาวที่แสดง kN;

s - จำนวนผู้ติดต่อในการเชื่อมต่อ

ประกอบ

กฎสำหรับการเชื่อมต่อแบบเสียดทานต้องปฏิบัติตามข้อกำหนดทางเทคนิคต่อไปนี้:

- ก่อนประกอบ จำเป็นต้องเตรียมพื้นผิวโดยใช้วิธีใดวิธีหนึ่งข้างต้น (ตามเอกสารของโครงการ) ขจัดการกระแทกและครีบที่ป้องกันไม่ให้ชิ้นส่วนเข้าที่

- ระหว่างการขนส่งและการเก็บรักษาชิ้นส่วนขั้นกลาง ควรแยกเอาน้ำมันหรือสิ่งปนเปื้อนออกจากพื้นผิวที่เตรียมไว้ หากหลีกเลี่ยงไม่ได้ ก็จำเป็นต้องมีขั้นตอนการทำความสะอาดครั้งที่สอง

- ในขั้นตอนแรกของการประกอบ ชิ้นส่วนต่างๆ จะอยู่ในแนวเดียวกับรูโดยใช้ปลั๊กสำหรับยึด

- ติดตั้งโบลท์พร้อมแหวนรอง (ไม่เกินหนึ่งตัวใต้หัวโบลต์และน็อต) ขันน็อตให้แน่นด้วยแรงที่คำนวณได้ 50-90% และตรวจสอบความแน่นของข้อต่อ

- ปรับแรงบิดกระชับที่คำนวณแล้วด้วยประแจแรงบิด

- ทาสีโป๊วหรือไพรเมอร์ผสมซีเมนต์, ดินเหนียวขาว, ชอล์ก สิ่งนี้ทำเพื่อปิดผนึกการเชื่อมต่อจากความชื้น

ตรวจสอบคุณภาพ

มีการควบคุมคุณภาพในทุกขั้นตอนของการเตรียมและการประกอบ ผลลัพธ์ของการตรวจสอบระหว่างการปฏิบัติงานจะถูกบันทึกไว้ในบันทึกการผลิตการเชื่อมต่อภาคสนาม

ความซับซ้อนของงานดังกล่าวรวมถึงการดำเนินการดังต่อไปนี้:

- การควบคุมคุณภาพขาเข้าของวัตถุดิบ ส่วนประกอบ ผลิตภัณฑ์ที่ซื้อ

- ตรวจสภาพเครื่องมือ, ประแจทอร์คทดน้ำหนัก;

- การควบคุมการทำความสะอาดพื้นผิวและการเตรียมฮาร์ดแวร์

- ตรวจสอบความหนาแน่นของข้อต่อที่กระชับ (โดยใช้โพรบ);

- การควบคุมแรงบิดกระชับแบบเลือก;

- ควบคุมแรงดัน

- ตัวอย่างทดสอบ (ตามที่ลูกค้างานโยธากำหนด)